發布時間:2025-05-21 |瀏覽次數:8

在全球氣候變化危機加劇、“雙碳” 目標成為國家戰略的時代背景下,工業領域正面臨著能源轉型與污染治理的雙重挑戰。煙氣余熱鍋爐作為工業節能減排的核心裝備,憑借其卓越的余熱回收與污染物協同治理能力,正將工業生產中排放的高溫煙氣轉化為清潔動力,為守護藍天白云、構建低碳未來提供了堅實的技術支撐。

工業生產過程中,來自鋼鐵冶煉、化工反應、水泥煅燒等環節的高溫煙氣,不僅攜帶大量可回收熱能(據《2023 年工業余熱資源用報告》顯示,我國工業余熱資源年可回收量超 10 億噸標準煤),還裹挾著二氧化硫、氮氧化物、顆粒物等污染物。傳統生產模式下,這些高溫煙氣未經有效處理直接排放,不僅造成能源浪費,更導致霧霾、酸雨等環境問題頻發。某鋼鐵企業曾因燒結機煙氣直接排放,周邊區域 PM2.5 濃度超標達 2 倍以上,嚴重影響生態環境與居民健康。而煙氣余熱鍋爐的出現,徹底扭轉了這一困局。

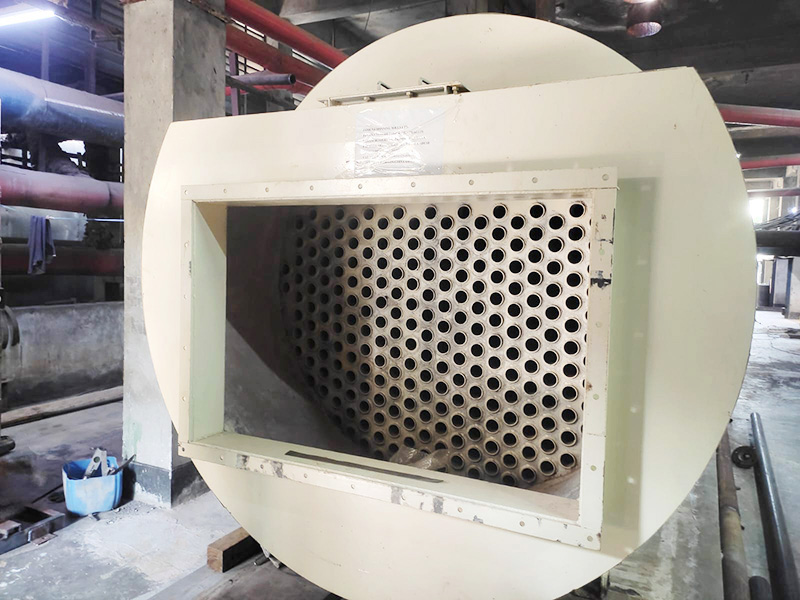

煙氣余熱鍋爐通過高效熱交換技術,實現高溫煙氣余熱的深度回收。當溫度高達 800 - 1200℃的工業煙氣進入余熱鍋爐后,其攜帶的熱能迅速傳遞給鍋爐內的工質(通常為水),使其汽化成高溫高壓蒸汽。這些蒸汽既可驅動汽輪機發電,為企業提供綠色電力,也可直接用于工業生產中的烘干、蒸煮等環節,替代傳統化石能源消耗。更值得關注的是,余熱回收過程可將煙氣溫度降低 300 - 500℃,顯著提升后續脫硫、脫硝、除塵設備的處理效率。例如,某化工企業應用余熱鍋爐后,煙氣溫度從 900℃降至 400℃,脫硫效率從 75% 提升至 92%,污染物減排效果顯著。

在技術革新方面,煙氣余熱鍋爐展現出強大的適應性與高效性。其模塊化設計可精準匹配不同行業的煙氣特性:針對鋼鐵行業高粉塵、高溫度的燒結煙氣,配備高效除塵裝置與耐高溫材料;面對化工行業成分復雜的尾氣,采用特殊防腐涂層與定制化換熱結構。隨著技術迭代,先進余熱鍋爐熱回收效率已突破 85%,較傳統設備提升 20% 以上。某水泥企業引入新型余熱鍋爐后,年回收發電量達 5000 萬千瓦時,相當于減少標準煤消耗 1.8 萬噸,降低二氧化碳排放 4.7 萬噸,實現經濟效益與環境效益雙贏。

從行業應用實踐來看,煙氣余熱鍋爐已成為多領域綠色轉型的關鍵引擎。在鋼鐵行業,與燒結機、高爐配套的余熱鍋爐系統,每年可回收工業余熱發電超百億千瓦時;化工領域,針對合成氨、煤制氣等工藝尾氣的余熱利用,不僅降低企業能耗成本,更助力實現環保達標;建材行業中,水泥窯余熱發電技術的廣泛應用,使行業余熱利用率提升至 70%,大幅降低對煤炭等一次能源的依賴。

展望未來,煙氣余熱鍋爐正朝著智能化、高效化、低碳化方向加速演進。物聯網與 AI 技術的深度融合,將實現設備的全生命周期智能管理,通過實時監測煙氣參數與設備運行狀態,自動優化熱交換效率;納米涂層、新型復合材料的應用,將進一步提升設備的耐高溫、耐腐蝕性能,突破熱回收效率瓶頸;與碳捕集、氫能制備等前沿技術的協同發展,將推動余熱利用向更高層次邁進,為實現 “雙碳” 目標注入新動能。