發布時間:2025-05-23 |瀏覽次數:9

在制藥行業中,高溫滅菌是保障藥品安全的核心環節,而能源消耗則是企業成本控制的痛點。隨著“雙碳”目標的推進和環保政策的收緊,傳統燃煤鍋爐逐漸被淘汰,如何實現高效滅菌與綠色節能的雙重目標,成為制藥企業轉型的關鍵。SZL系列生物質鍋爐憑借其獨特的設計和技術創新,為制藥廠提供了一套“高溫滅菌+節能降耗”的綜合性解決方案,正在成為制藥工藝升級的新選擇。

高溫滅菌的嚴苛要求

制藥生產中的滅菌環節需持續穩定提供120℃以上的高溫蒸汽,且需符合GMP規范對潔凈度的要求,傳統鍋爐易因熱效率不足或燃料雜質導致蒸汽質量波動。

能源成本與環保壓力

燃煤鍋爐面臨高碳排放罰款,燃氣鍋爐受燃料價格波動影響大,部分企業嘗試電加熱卻因能耗過高難以推廣。

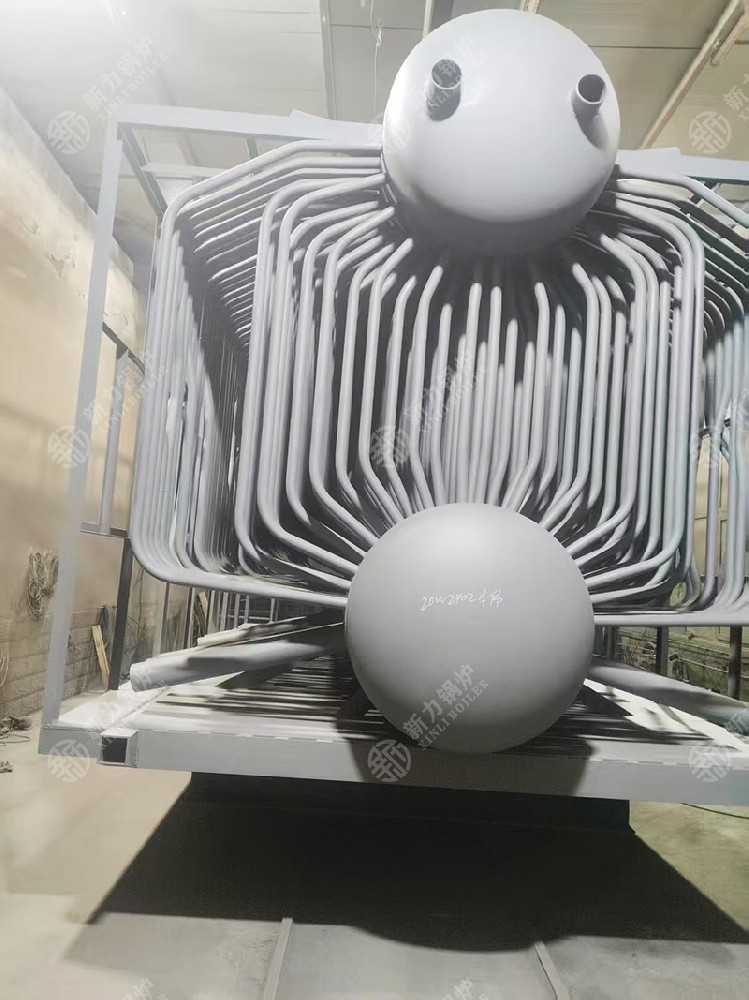

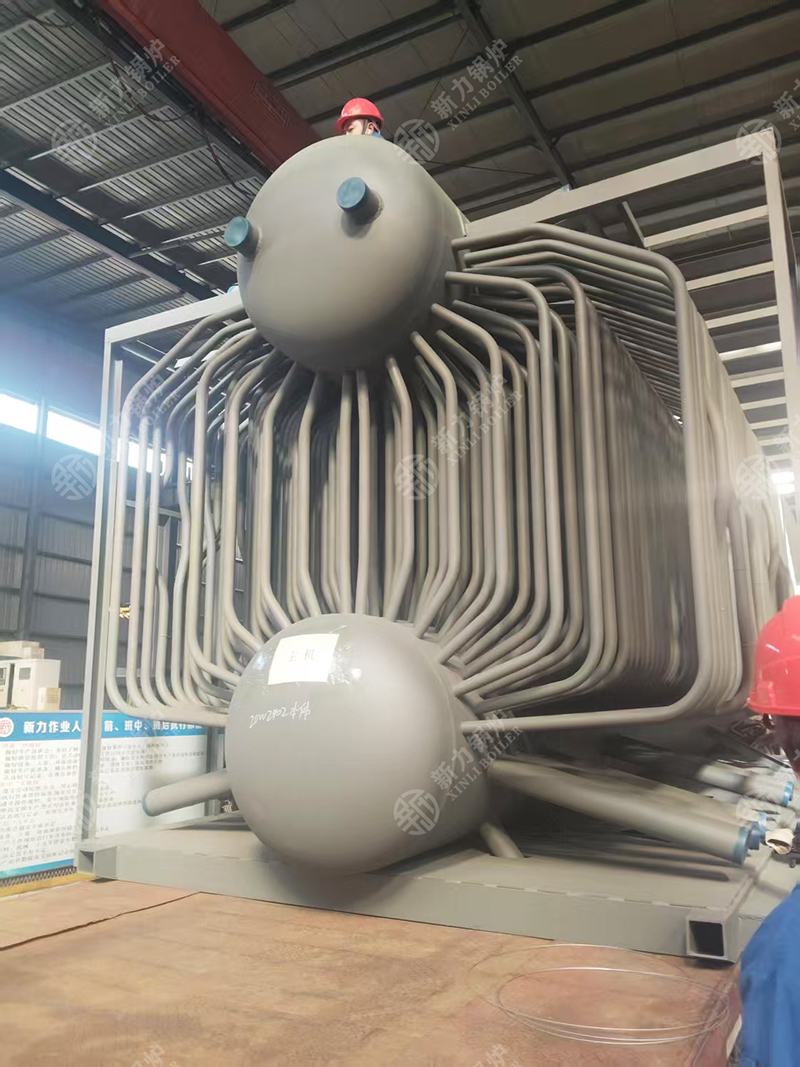

高效燃燒系統:采用雙爐膛結構+旋風燃盡室設計,生物質燃料燃燒效率達88%以上,確保蒸汽溫度穩定在130-180℃區間,滿足滅菌工藝需求。

潔凈蒸汽輸出:配備多級除塵(機械沉降+布袋除塵)與尾部煙氣凈化裝置,避免燃料灰分污染蒸汽,符合制藥潔凈標準。

余熱梯級利用:通過空氣預熱器回收煙氣余熱,將鍋爐熱效率提升至90%以上,較傳統鍋爐節能15%-20%。

燃料適應性優化:支持稻殼、木屑、藥渣等多種生物質燃料,制藥廠可利用自身生產廢料(如中藥渣)作為燃料,降低能源成本30%-50%。

PLC自動控制系統:實時監測蒸汽壓力、溫度及排放數據,自動調節燃燒參數,避免人為操作誤差導致的滅菌失效風險。

雙保險安全設計:配備超壓報警、缺水保護等多重安全機制,保障制藥生產連續性。

背景:華南某中型制藥廠原使用2臺6噸燃煤鍋爐,年蒸汽成本約320萬元,碳排放超標面臨整改壓力。

改造方案:替換為SZL10-1.25-T型生物質鍋爐,燃料以本地木屑顆粒為主,輔以中藥提取廢渣。

運行效果:

滅菌穩定性:蒸汽溫度波動范圍由±15℃縮小至±5℃,產品滅菌合格率提升至99.8%;

經濟性:年燃料成本降至180萬元,節省44%;

環保效益:年減少CO?排放4200噸,獲得地方環保補貼65萬元。

耦合清潔能源:探索“生物質+太陽能”互補供熱模式,進一步降低碳足跡;

智能化運維:通過物聯網技術實現鍋爐運行數據與制藥生產系統的聯動,優化全廠能耗管理;

政策紅利驅動:國家《“十四五”生物經濟發展規劃》明確支持生物質能替代化石能源,制藥企業可借勢申請綠色制造體系認證,提升市場競爭力。

SZL生物質鍋爐通過技術創新與場景化設計,不僅解決了制藥企業高溫滅菌的工藝剛需,更以“燃料替代+余熱回收”的雙重路徑實現了節能降耗,成為制藥行業綠色轉型的標桿性裝備。隨著生物質能利用技術的持續迭代,這一解決方案有望在更多藥企中復制推廣,助力行業邁向高效、低碳的未來。